I kapplöpningen om att möta den stigande globala efterfrågan på elfordon och energilagring står batteritillverkare inför en kritisk utmaning: att skala upp produktionen utan att kompromissa med kvalitet, säkerhet eller flexibilitet. Kärnan i denna skalningsansträngning ligger i monteringsprocessen, särskilt den exakta och tillförlitliga svetsningen av cylindriska celler till moduler och paket. En flaskhals här kan stoppa en hel linje. Lösningen kommer inte bara från snabbare maskiner, utan från smartare, mer anpassningsbara system:Modulär svetsarbetsstation.

Den här artikeln utforskar hur modern, modulär arbetsstationsdesign revolutionerar höghastighetsproduktion av cylindriska celler och blir den oumbärliga motorn för effektiv och framtidssäker batteritillverkning.

Gränserna för fasta, linjära linjer

Traditionella, fasta automationslinjer för cellsvetsning är byggda för en enda produkt. De är utmärkta för scenarier med hög volym och låg blandning. Batteriindustrin är dock dynamisk. Cellformat (21700, 46120, etc.), moduldesigner och svetskonfigurationer (serie, parallell, matris) utvecklas snabbt. En stel produktionslinje kan inte anpassa sig. Eftermontering eller omverktyg är kostsamt, orsakar massiva driftstopp och stoppar produktionen. Denna inflexibilitet är en betydande risk på en snabbväxande marknad.

Modulfördelen: Smidighet som standard

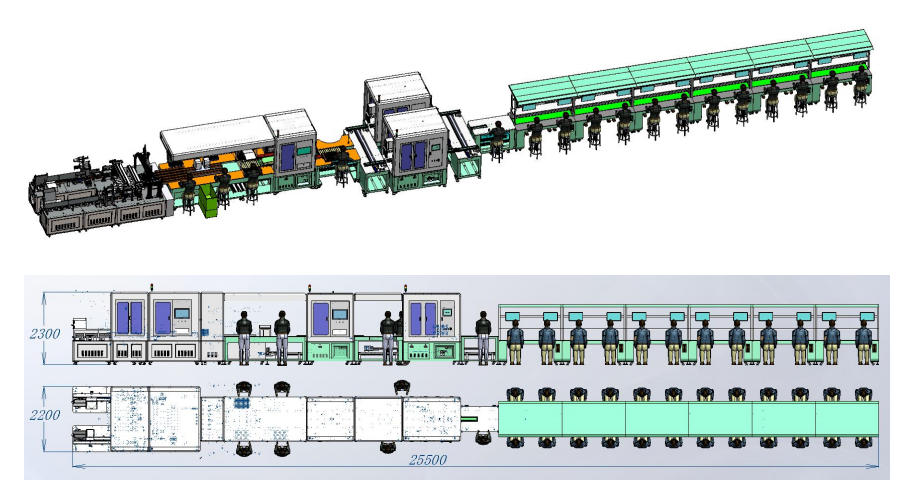

A modulär svetsarbetsplats vänder på detta paradigm. Istället för en lång, fast linje är produktionen uppdelad i självständiga, funktionella enheter – eller moduler. Varje modul, såsom en cellstaplingsstation, en samlingsskensplaceringsstation eller, framför allt, en precisionssvetsstation, är en oberoende ö av automation.

Styrkan i denna design ligger i dess kärnprinciper:

1. Plug-and-play-skalbarhet: Behöver du högre genomströmning? Integrera ytterligare, identiska svetsmoduler för att arbeta parallellt. Produktionen kan skalas upp eller omkonfigureras med minimal störning, ungefär som att lägga till högpresterande datornoder till ett serverkluster.

2. Oöverträffad flexibilitet: När ett nytt cellformat eller en ny moduldesign introduceras behöver endast de specifika moduler som kräver förändring – som verktyg eller fixturer för ändeffektorer – uppdateras. Kärninfrastrukturen, inklusive rörelsesystem och styrarkitektur, förblir intakt. Detta minskar drastiskt omställningstid och kostnader.

3. Förbättrad drifttid och underhåll: Om en svetsmodul kräver underhåll kan den isoleras och servas medan andra fortsätter att fungera. Denna parallella processorarkitektur eliminerar enskilda felpunkter och maximerar utrustningens totala effektivitet (OEE).

Modulens hjärta: Precisionssvetsteknik

Kärnan i varje svetsmodul är den teknik som skapar permanenta elektriska och mekaniska bindningar med lågt motstånd. Det är här tillförlitlighet är oförhandlingsbar. Avancerade system integrerar högprecisionslasersvetsar eller sofistikerade motståndspunktsvetsar för att möta detta behov.

Till exempel ger integreringen av en Styler precisionspunktsvets i en modulär arbetsstation tydliga fördelar för cylindrisk cellmontering. Dess stabila energiutgång och avancerade kraftkontroll är avgörande för svetsning av de tunna, ofta olika materialen i cellflikar och nickelpläterade stålskenor. Konsekvent svetsnuggetsbildning utan stänk eller termisk skada på den känsliga cellen är av största vikt för säkerhet och livslängd. När en sådan svets är inbäddad i ett modulärt, servodrivet rörelsesystem blir den en enhet som kan utföra komplexa svetsmönster över en cellmatris med hastighet och repeterbarhet.

Från arbetsstation till halvautomatisk linje: Den optimala hybriden

Det modulära konceptet sträcker sig briljant till att skapa halvautomatiska monteringslinjer. Här integreras manuella operationer för uppgifter som visuell inspektion, montering av kontakter eller kabelhärva ergonomiskt med automatiserade moduler.

Tänk dig en halvautomatisk svetslinje för samlingsskenor byggd enligt modulära principer. En operatör kan ladda en förstaplad cellfixtur på en pall. Pallen går sedan till en automatiserad station utrustad med en Styler-svets, som utför alla svetsfogar mellan samlingsskenor och flikar med felfri konsistens. Pallen går vidare till en manuell station för applicering av termiskt gränssnittsmaterial eller inspektion av spänningsavtappning, innan den går vidare till nästa automatiserade modul. Denna hybridmetod balanserar flexibiliteten och omdömet hos mänskliga arbetare med hastigheten, precisionen och konsistensen hos automatisering där det betyder mest – vid svetsfogen.

Slutsats: Bygga för framtiden, idag

För batteritillverkare är en investering i motståndskraft och tillväxt att investera i en modulär svetsarbetsstation. Det förvandlar produktionsgolvet från en statisk, ömtålig kedja till ett dynamiskt, omkonfigurerbart nätverk. Genom att integrera centrala precisionstekniker som avancerade punktsvetsar i denna flexibla arkitektur kan företag uppnå den heliga graalen inom modern tillverkning: hög hastighet, orubblig kvalitet och flexibiliteten att anpassa sig till morgondagens krav.

Denna modulära motor driver inte bara dagens produktionslinjer; den driver även innovationen av framtidens batterier.

Informationen som tillhandahålls avStylerpåhttps://www.stylerwelding.com/ är endast i allmänt informationssyfte. All information på webbplatsen tillhandahålls i god tro, men vi lämnar inga utfästelser eller garantier av något slag, vare sig uttryckliga eller underförstådda, avseende riktigheten, tillräckligheten, giltigheten, tillförlitligheten, tillgängligheten eller fullständigheten av någon information på webbplatsen. UNDER INGA OMSTÄNDIGHETER SKA VI HA NÅGOT ANSVAR GENTEMOT DIG FÖR NÅGON FÖRLUST ELLER SKADA AV NÅGOT SLAG SOM UPPSTÅR TILL FÖLJD AV ANVÄNDNING AV WEBBPLATSEN ELLER FÖRLITENHET TILL INFORMATION SOM TILLHANDAHÅLLS PÅ WEBBPLATSEN. DIN ANVÄNDNING AV WEBBPLATSEN OCH DIN FÖRLITENHET TILL INFORMATION PÅ WEBBPLATSEN SKER HELT PÅ EGEN RISK.

Publiceringstid: 31 dec 2025